Prädiktive Wartung – Wartung mit Weitblick

Prädiktive Wartung (engl. Predictive Maintenance) nutzt Echtzeitdaten und fortschrittliche Analysen, um Ausfälle von Geräten vorherzusagen, bevor sie auftreten. Durch den Einsatz von IoT-Sensoren und KI-gestützten Algorithmen überwacht es kontinuierlich wichtige Leistungskennzahlen, was rechtzeitige Eingriffe ermöglicht, die Ausfallzeiten reduzieren und Ressourcen optimieren. Obwohl es eine anfängliche Investition und ein robustes Datenmanagement erfordert, sind die daraus resultierende Betriebseffizienz und Kosteneinsparungen erheblich. Das Verständnis seiner technologischen Grundlagen und praktischen Umsetzung kann aufzeigen, wie Organisationen die Zuverlässigkeit verbessern und Wartungskosten effektiv senken.

Verstehen der Grundlagen der vorausschauenden Wartung

Vorausschauende Wartung ist ein strategischer Ansatz, der Datenanalyse und Zustandsüberwachungstools nutzt, um Geräteausfälle vorherzusagen, bevor sie auftreten. Sie verlagert die Wartung grundlegend von einem reaktiven oder geplanten Paradigma zu einem, das auf Echtzeiteinblicken in den Zustand der Anlagen basiert. Durch die kontinuierliche Überwachung wichtiger Leistungsindikatoren wie Vibration, Temperatur und Druck erkennt die vorausschauende Wartung Abweichungen, die auf Verschleiß oder bevorstehende Ausfälle hinweisen. Dies ermöglicht es, Wartungsmaßnahmen präzise zu timen, um ungeplante Ausfallzeiten zu minimieren und die Ressourcenzuteilung zu optimieren. Im Gegensatz zur vorbeugenden Wartung, die auf festen Intervallen beruht, passt sich die vorausschauende Wartung dynamisch an den tatsächlichen Zustand der Ausrüstung an. Ihre Effektivität hängt von einer genauen Datenerfassung und robusten analytischen Modellen ab, die Signale interpretieren und Ausfallmodi vorhersagen. Dieser Ansatz verbessert die Betriebseffizienz, verlängert die Lebensdauer der Anlagen und reduziert Kosten, die mit Notfallreparaturen und Überwartung verbunden sind. Das Verständnis dieser grundlegenden Prinzipien ist für Organisationen essenziell, die vorausschauende Wartung effektiv implementieren und deren langfristige Vorteile realisieren möchten.

Schlüsseltechnologien, die die vorausschauende Wartung antreiben

Die vorausschauende Wartung basiert stark auf der Integration von IoT-Sensoren, die kontinuierlich Echtzeitdaten von Geräten sammeln. Fortschrittliche KI- und maschinelle Lernalgorithmen verarbeiten diese Daten, um Muster zu identifizieren und potenzielle Ausfälle vorherzusagen. Ergänzend zu diesen Technologien ermöglichen Datenanalyseplattformen die effektive Verwaltung und Interpretation großer Datensätze, um rechtzeitige Wartungsentscheidungen zu unterstützen.

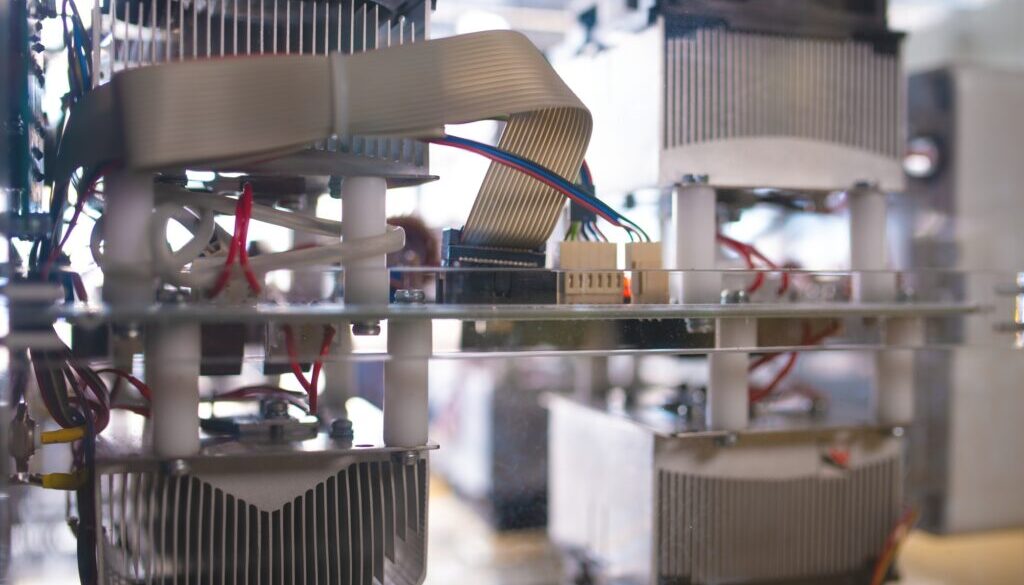

IoT-Sensorintegration

Obwohl komplexe Maschinen oft unter variablen Bedingungen betrieben werden, ermöglicht die Integration von IoT-Sensoren eine kontinuierliche und präzise Überwachung des Anlagenzustands. Diese Sensoren erfassen diverse Parameter wie Temperatur, Vibration, Druck und Feuchtigkeit in Echtzeit und liefern granulare Daten, die für die Bewertung des Betriebszustands entscheidend sind. Ihre Installation erfordert sorgfältige Kalibrierung und Platzierung, um eine genaue Datenerfassung zu gewährleisten, ohne die Maschinenfunktion zu beeinträchtigen. IoT-Sensoren ermöglichen eine nahtlose Datenübertragung über drahtlose Netzwerke und unterstützen zentrale Überwachungssysteme. Diese Konnektivität erlaubt die frühzeitige Erkennung von Anomalien und Verschlechterungsmustern, wodurch unerwartete Ausfallzeiten minimiert werden. Die Robustheit und Skalierbarkeit von Sensornetzwerken passen sich zudem an wachsende industrielle Umgebungen an. Insgesamt bildet die Integration von IoT-Sensoren die grundlegende Schicht der vorausschauenden Wartung, indem sie die notwendigen Eingabedaten für rechtzeitige und fundierte Wartungsentscheidungen liefert.

KI und Maschinelles Lernen

Künstliche Intelligenz (KI) und maschinelles Lernen (ML) sind zentrale Technologien, die rohe Sensordaten in umsetzbare Erkenntnisse zur Optimierung der Wartung verwandeln. KI-Algorithmen analysieren Muster und Anomalien in kontinuierlichen Datenströmen, wodurch eine frühzeitige Erkennung von Geräteverschleiß ermöglicht wird. ML-Modelle, die auf historischen und Echtzeitdaten trainiert werden, sagen Ausfallwahrscheinlichkeiten mit zunehmender Genauigkeit voraus, sodass Wartungspläne von reaktiv zu proaktiv wechseln können. Diese Technologien erleichtern auch die Ursachenanalyse, indem sie komplexe Variablen korrelieren, die die Anlagenleistung beeinflussen. Im Gegensatz zu statischen regelbasierten Systemen passen sich KI und ML an sich entwickelnde Betriebsbedingungen an, verbessern die Zuverlässigkeit und reduzieren ungeplante Ausfallzeiten. Ihre Integration erhöht die Präzision der Entscheidungsfindung, optimiert die Ressourcenzuweisung und verlängert die Lebensdauer von Anlagen. Folglich bilden KI und ML das analytische Rückgrat der vorausschauenden Wartung und sorgen dafür, dass Wartungsmaßnahmen genau dann erfolgen, wenn sie notwendig sind, um Effizienz und Kosteneffektivität zu maximieren.

Datenanalyseplattformen

Datenanalyseplattformen dienen als grundlegende Infrastruktur, die die effektive Aggregation, Verarbeitung und Interpretation großer Mengen von Sensor- und Betriebsdaten in Wartungssystemen ermöglicht. Diese Plattformen integrieren vielfältige Datenquellen und gewährleisten eine Echtzeit-Datenaufnahme und -Normalisierung, die für genaue Diagnosen unerlässlich ist. Fortschrittliche Analysefunktionen, einschließlich statistischer Analysen, Anomalieerkennung und Trendidentifikation, befähigen Wartungsteams, Ausfälle von Geräten proaktiv vorherzusagen. Skalierbarkeit und Interoperabilität sind entscheidend, damit sich Plattformen mit zunehmendem Datenvolumen weiterentwickeln und in bestehende Unternehmenssysteme wie ERP und CMMS integrieren lassen. Darüber hinaus erleichtern integrierte Visualisierungstools intuitive Einblicke, die Entscheidungsträgern ermöglichen, Wartungsaktivitäten effizient zu priorisieren. Robuste Sicherheits- und Compliance-Maßnahmen gewährleisten die Datenintegrität und den Schutz, was in industriellen Umgebungen von größter Bedeutung ist. Zusammen bilden Datenanalyseplattformen das strategische Rückgrat für die Umsetzung effektiver Programme zur vorausschauenden Wartung.

Vorteile der Implementierung von vorausschauender Wartung

Wenn Organisationen vorausschauende Wartung einführen, können sie unerwartete Geräteausfälle erheblich reduzieren, indem sie den Zustand der Anlagen in Echtzeit überwachen. Dieser Ansatz ermöglicht rechtzeitige Eingriffe, optimiert Wartungspläne und verlängert die Lebensdauer der Geräte. Die Reduzierung ungeplanter Ausfallzeiten verbessert direkt die Betriebseffizienz und verringert Produktionsverluste. Darüber hinaus erleichtert die vorausschauende Wartung eine bessere Ressourcenallokation, indem Wartungsaufgaben basierend auf dem tatsächlichen Zustand der Ausrüstung und nicht nach festen Intervallen priorisiert werden.

Wichtige Vorteile umfassen:

- Erhöhte Zuverlässigkeit der Geräte durch frühzeitige Erkennung von Anomalien.

- Kosteneinsparungen durch Minimierung unnötiger Wartungsaktivitäten.

- Verbesserte Sicherheit aufgrund eines geringeren Risikos katastrophaler Ausfälle.

- Datenbasierte Entscheidungsfindung dank kontinuierlicher Zustandsüberwachung.

Diese Vorteile tragen gemeinsam zu nachhaltigeren und wirtschaftlich sinnvolleren Wartungsstrategien bei. Durch die Nutzung von Echtzeitdaten und prädiktiver Analytik können Organisationen von reaktiver zu proaktiver Wartung wechseln und somit sowohl die Anlagenleistung als auch die betriebliche Widerstandsfähigkeit verbessern. Dieser pragmatische Ansatz führt zu messbaren Verbesserungen in Produktivität und Kosteneffizienz.

Schritte zur Entwicklung eines Predictive Maintenance Programms

Die Implementierung eines Predictive-Maintenance-Programms erfordert einen strukturierten Ansatz, der Technologie, Prozesse und organisatorische Ziele in Einklang bringt. Der erste Schritt umfasst die Bewertung der Anlagenkritikalität, um Geräte basierend auf Auswirkung und Ausfallrisiko zu priorisieren. Anschließend müssen relevante Datenquellen identifiziert werden, indem Sensoren und historische Wartungsaufzeichnungen integriert werden, um einen umfassenden Datensatz zu erstellen. Der dritte Schritt konzentriert sich auf die Auswahl geeigneter Analysetools und Algorithmen, die in der Lage sind, frühe Anzeichen von Verschleiß zu erkennen. Daraufhin validiert eine Pilotphase die prädiktiven Modelle an ausgewählten Anlagen, was die Anpassung der Parameter zur Verbesserung der Genauigkeit ermöglicht. Nach der Validierung wird das Programm organisationsweit skaliert, mit klaren Protokollen für Datenerfassung, Analyse und Entscheidungsfindung. Die Schulung des Personals zur Interpretation von Erkenntnissen und zum proaktiven Handeln ist entscheidend, um Predictive Maintenance in die Betriebsroutinen zu integrieren. Schließlich gewährleisten kontinuierliche Überwachung und regelmäßige Überprüfung des Systems Anpassungsfähigkeit und nachhaltige Leistungsverbesserungen. Dieser methodische Ablauf stellt sicher, dass Predictive Maintenance messbare Vorteile liefert, die mit den Unternehmenszielen übereinstimmen.

Herausforderungen und Lösungen in der vorausschauenden Wartung

Obwohl die vorausschauende Wartung erhebliche Vorteile bei der Reduzierung von Ausfallzeiten und der Optimierung der Anlageneffizienz bietet, gibt es mehrere Herausforderungen, die eine effektive Umsetzung erschweren können. Die Datenqualität und die Komplexität der Integration erschweren oft genaue Ausfallprognosen. Darüber hinaus kann die Anfangsinvestition in Sensoren, Software und Schulungen erheblich sein und Budgetbeschränkungen darstellen. Widerstand gegen Veränderungen bei den Mitarbeitern, bedingt durch Unvertrautheit oder Misstrauen gegenüber automatisierten Systemen, kann ebenfalls die Akzeptanz behindern. Schließlich bleibt der Bedarf an skalierbaren Lösungen, die sich an sich entwickelnde Betriebsbedingungen anpassen, von entscheidender Bedeutung.

Wesentliche Herausforderungen und pragmatische Lösungen umfassen:

- Datenmanagement: Implementierung robuster Datenvalidierungs- und Integrationsprotokolle, um zuverlässige Eingaben für prädiktive Modelle sicherzustellen.

- Kostenkontrolle: Einsatz von schrittweisen Einführungstrategien, um die Investition über die Zeit zu verteilen und den ROI schrittweise zu demonstrieren.

- Change Management: Durchführung von Schulungen und frühzeitige Einbindung der Stakeholder, um Vertrauen und Akzeptanz aufzubauen.

- Skalierbarkeit: Gestaltung modularer Architekturen, die Flexibilität und schrittweise Skalierung ermöglichen, während sich die Anforderungen weiterentwickeln.

Die systematische Berücksichtigung dieser Faktoren ermöglicht effektivere und nachhaltigere Programme zur vorausschauenden Wartung.

Echte Anwendungsbeispiele und Erfolgsgeschichten

Predictive Maintenance hat messbare Verbesserungen in der Produktionseffizienz gezeigt, indem ungeplante Ausfallzeiten reduziert und die Lebensdauer der Ausrüstung optimiert wurden. Im Verkehrssektor verbessert es die Zuverlässigkeit der Flotte und senkt die Wartungskosten durch rechtzeitige Eingriffe. Die Energiebranche nutzt prädiktive Analysen, um das Asset-Management zu innovieren, Ausfälle zu minimieren und die Sicherheit zu verbessern.

Produktivitätsteigerungen in der Fertigung

Zahlreiche Fertigungsanlagen haben messbare Effizienzsteigerungen durch die Integration von Predictive-Maintenance-Technologien gezeigt. Durch die Nutzung von Echtzeit-Datenanalysen und Zustandsüberwachung reduzieren diese Anlagen ungeplante Ausfallzeiten und optimieren die Anlagenverfügbarkeit. Predictive-Algorithmen erkennen frühzeitig Anomalien an Geräten, wodurch rechtzeitige Eingriffe möglich sind, die kostspielige Ausfälle verhindern. Dieser Ansatz verlängert nicht nur die Lebensdauer der Maschinen, sondern optimiert auch die Wartungsplanung, indem sie an den tatsächlichen Bedarf der Ausrüstung angepasst wird statt an feste Intervalle.

Wichtige Effizienzverbesserungen umfassen:

- Reduzierung unerwarteter Maschinenausfälle um bis zu 30 %

- Steigerung der Gesamtanlageneffektivität (OEE) um 15-20 %

- Senkung der Wartungskosten durch gezielte Reparaturen

- Erhöhte Produktionsdurchsatzrate durch minimierte Ausfallzeiten

Diese Ergebnisse unterstreichen den praktischen Wert der Predictive Maintenance zur Steigerung der Produktivität und Betriebssicherheit in der Fertigung.

Vorteile der Transportbranche

Wenn Transportunternehmen fortschrittliche Wartungsanalytik integrieren, erzielen sie erhebliche Reduzierungen der Fahrzeugausfallzeiten und Wartungskosten. Predictive Maintenance ermöglicht eine präzise Planung von Reparaturen basierend auf Echtzeitdaten von Sensoren, die die Motorleistung, Bremsenverschleiß und Reifenzustände überwachen. Zum Beispiel haben große Logistikunternehmen durch die Implementierung dieser Systeme bis zu 30 % weniger ungeplante Ausfälle und 20 % niedrigere Wartungskosten berichtet. Bahnunternehmen nutzen prädiktive Algorithmen, um Komponentenfehler vorherzusagen, wodurch Sicherheit und Zuverlässigkeit verbessert und die Asset-Nutzung optimiert werden. Das Flottenmanagement profitiert von datenbasierten Erkenntnissen, die die Lebensdauer der Fahrzeuge verlängern und die Kraftstoffeffizienz verbessern. Diese praktischen Anwendungen zeigen, wie gezielte Wartungsmaßnahmen, die durch kontinuierliche Zustandsüberwachung informiert werden, sich in betrieblicher Resilienz und Kosteneffizienz im Verkehrssektor niederschlagen.

Innovationen im Energiesektor

Fortschritte in der Wartungsanalyse gehen über den Transportsektor hinaus und wirken sich erheblich auf den Energiesektor aus, indem sie die Zuverlässigkeit der Ausrüstung und die Betriebseffizienz verbessern. Anwendungen der vorausschauenden Wartung in diesem Bereich ermöglichen die frühzeitige Erkennung von Fehlern in Turbinen, Transformatoren und Pipelines, wodurch ungeplante Ausfallzeiten und Wartungskosten reduziert werden. Praxisnahe Implementierungen zeigen deutliche Verbesserungen in der Lebensdauer von Anlagen und der Konsistenz der Energieerzeugung. Wichtige Erfolgsgeschichten heben die Integration von Sensordaten mit maschinellen Lernalgorithmen hervor, um Ausfälle mit hoher Genauigkeit vorherzusagen und Wartungspläne zu optimieren.

- Windparks, die Vibrationsanalysen einsetzen, um Lagerausfälle von Turbinen vorherzusagen

- Kraftwerke, die Thermografie zur Überwachung von Überhitzung bei Transformatoren verwenden

- Öl- und Gaspipelines, die mit Drucksensoren ausgestattet sind, um Lecks frühzeitig zu erkennen

- Solarfarmen, die Drohneninspektionen in Kombination mit KI zur Beurteilung von Panelverschleiß einsetzen

Diese Innovationen veranschaulichen pragmatische Vorteile hinsichtlich Zuverlässigkeit und Kosteneffizienz.