Industriestandards in der Glasproduktion

Die Industriestandards in der Glasproduktion sind entscheidend für die Gewährleistung von Produktqualität, Sicherheit und Umweltverträglichkeit in Deutschland. Diese Standards umfassen Spezifikationen für Rohmaterialien, einschließlich Reinheit und chemischer Zusammensetzung, und legen Vorschriften für Fertigungsprozesse wie Temperaturkontrolle und Abkühlraten fest. Maßnahmen zur Qualitätskontrolle beinhalten strenge Prüfmöglichkeiten und Inspektionen zur Überprüfung von Eigenschaften wie Festigkeit und optischer Klarheit. Die Einhaltung von Sicherheits- und Umweltvorschriften ist unerlässlich, um die Arbeitnehmer zu schützen und nachhaltige Praktiken zu fördern. Mit der Weiterentwicklung der Branche kann das Verständnis fortschrittlicher Standards und neuer Technologien wertvolle Einblicke in die Verbesserung der Produktion und Leistung bieten.

- Die Einhaltung von Branchenstandards gewährleistet die Produktqualität, Sicherheit und Konsistenz in den Glasproduktionsprozessen und -materialien.

- Wichtige Regulierungsbehörden wie DIN, INI und BAM legen Standards für Rohmaterialien und Herstellungsverfahren fest und setzen diese durch.

- Qualitätskontrollmaßnahmen, einschließlich strenger Inspektionen und Echtzeitüberwachung, überprüfen die Einhaltung der Spezifikationen und optimieren die Produktionsprozesse.

- Umwelt- und Sicherheitsvorschriften sind entscheidend für nachhaltige Praktiken und konzentrieren sich auf Abfallmanagement, Emissionen und den Schutz der Arbeitnehmer.

- Zukünftige Trends betonen intelligente Glas-Technologie, nachhaltige Materialien und energieeffiziente Produktionsmethoden, um den sich entwickelnden Marktanforderungen gerecht zu werden.

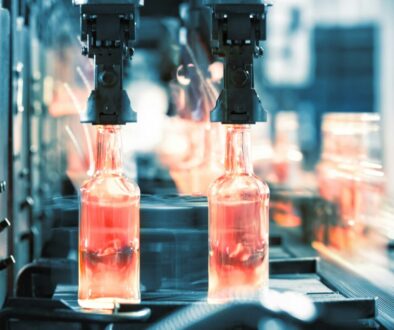

Überblick über die Glasproduktionsstandards

In der Glasproduktion ist die Einhaltung etablierter Branchenstandards von entscheidender Bedeutung, um die Produktqualität und Sicherheit zu gewährleisten. Diese Standards regeln verschiedene Aspekte des Produktionsprozesses, von der Auswahl der Rohstoffe bis zur abschließenden Bewertung der Fertigprodukte. Die Qualität der Rohstoffe, wie Quarzsand, Natron und Kalkstein, ist essenziell, da sie die grundlegenden Komponenten von Glas bilden. Die Spezifikationen für diese Materialien umfassen häufig Reinheitsgrade, Korngrößenverteilung und chemische Zusammensetzung, die streng kontrolliert werden müssen, um die gewünschten Eigenschaften des Endprodukts zu erreichen.

Die Herstellungsprozesse in der Glasproduktion unterliegen ebenfalls Branchenstandards, die betriebliche Parameter wie Temperaturkontrolle, Schmelzzeiten und Abkühlraten festlegen. Diese Parameter sind entscheidend für die physikalischen und optischen Eigenschaften des Glases, einschließlich Festigkeit, Klarheit und thermischer Stabilität. Verschiedene standardisierte Methoden zur Prüfung dieser Eigenschaften werden angewendet, um die Einhaltung und Konsistenz zu gewährleisten. Die Standards umfassen auch Umwelt- und Sicherheitsvorschriften, die Emissionen, Abfallmanagement und Arbeitsschutzpraktiken in den Produktionsstätten regeln. Die Einhaltung dieser Vorschriften erhöht nicht nur die Zuverlässigkeit des Produkts, sondern mindert auch potenzielle Risiken, die mit der Glasherstellung verbunden sind.

Schlüsselregulierungsbehörden

Welche Organisationen überwachen die Einhaltung von Glasproduktionsstandards in Deutschland? Die regulatorische Landschaft in der Glasherstellung wird von mehreren Schlüsselorganisationen geprägt, die die Einhaltung etablierter Branchenbenchmarks sicherstellen und dadurch die Produktqualität und -sicherheit verbessern.

- Deutsches Institut für Normung e.V. (DIN): Diese nationale Organisation entwickelt und veröffentlicht Standards, die für die Glasproduktion in Deutschland relevant sind, und bestätigt, dass die Hersteller einheitliche Qualitätskriterien erfüllen.

- Institut für Normung in der Industrie (INI): Das INI arbeitet an der Schaffung von freiwilligen Konsensstandards für verschiedene Branchen, einschließlich der Glasherstellung, und fördert bewährte Praktiken sowie Sicherheitsprotokolle.

- Bundesanstalt für Materialforschung und -prüfung (BAM): Die BAM spielt eine entscheidende Rolle bei der Festlegung von Standards und der Durchführung von Forschung, um sicherzustellen, dass Glasprodukte den Sicherheits- und Leistungsanforderungen in Deutschland entsprechen.

Diese Organisationen arbeiten mit den Akteuren der Branche zusammen, um Standards zu erstellen und zu aktualisieren, die technologische Fortschritte und Marktbedürfnisse widerspiegeln. Die Einhaltung dieser Standards garantiert die Integrität von Glasprodukten und verbessert die Wettbewerbsfähigkeit der Hersteller in Deutschland und auf dem europäischen Markt. Die Einhaltung etablierter Branchenbenchmarks hilft, Risiken im Zusammenhang mit Produktfehlern und Sicherheitsvorfällen zu mindern. Durch einen robusten regulatorischen Rahmen leisten diese Institutionen einen bedeutenden Beitrag zur Weiterentwicklung der Glasproduktion und stellen sicher, dass die Hersteller qualitativ hochwertige Produkte liefern und gleichzeitig Umwelt- und Sicherheitsvorschriften einhalten.

Qualitätskontrollmaßnahmen

Wie können Glashersteller die Konsistenz und Zuverlässigkeit ihrer Produkte gewährleisten? Die Umsetzung strenger Qualitätskontrollmaßnahmen ist entscheidend, um diese Ziele zu erreichen. Diese Maßnahmen umfassen einen systematischen Ansatz, der verschiedene Testtechniken und Qualitätsprüfungsverfahren während des gesamten Produktionsprozesses beinhaltet. Zunächst werden Rohmaterialien strengen Inspektionen unterzogen, um ihre Übereinstimmung mit festgelegten Spezifikationen zu überprüfen. Testtechniken wie Spektrometrie und Mikroskopie werden eingesetzt, um die Reinheit und Eignung dieser Materialien festzustellen. Sobald die Produktion beginnt, kommen Echtzeitüberwachungssysteme zum Einsatz, um Abweichungen von den idealen Prozessparametern zu erkennen und potenzielle Defekte zu minimieren.

Die Qualitätskontrolle während des Prozesses verwendet außerdem Methoden wie Maßverifikation und optische Tests. Diese Techniken bewerten die physikalischen Eigenschaften des Glases, wie Dicke und Klarheit, und garantieren, dass sie den Branchenstandards entsprechen. Zudem können zerstörungsfreie Prüfmethoden, einschließlich Ultraschall- und Infrarotprüfung, interne Mängel identifizieren, ohne die Integrität des Produkts zu beeinträchtigen.

Abschlussinspektionen sind von entscheidender Bedeutung und umfassen umfangreiche Tests der fertigen Produkte. Diese Phase beinhaltet mechanische Festigkeitsprüfungen, Schlagfestigkeitstests und Bewertungen der thermischen Stabilität. Jeder Test entspricht spezifischen Qualitätsstandards, die von den zuständigen deutschen Normungsorganisationen festgelegt wurden, und gewährleistet, dass das produzierte Glas nicht nur zuverlässig, sondern auch sicher für die vorgesehenen Anwendungen ist. Durch die sorgfältige Anwendung dieser Qualitätskontrollmaßnahmen können Glashersteller die Produktkonsistenz und -zuverlässigkeit erheblich verbessern, was letztendlich das Vertrauen der Verbraucher und die Einhaltung der Branchenvorschriften fördert.

Umweltstandards

Obwohl die Qualität des Glases von entscheidender Bedeutung ist, gewinnen Umweltstandards in der Glasproduktion in Deutschland zunehmend an Bedeutung. Diese Standards sind entscheidend für die Sicherstellung einer nachhaltigen und verantwortungsbewussten Produktion, die nicht nur die Qualität des Endprodukts, sondern auch den ökologischen Fußabdruck der Industrie berücksichtigt. In der heutigen Zeit, in der Umweltbewusstsein und gesetzliche Anforderungen steigen, müssen Unternehmen innovative Ansätze verfolgen, um ihre Herstellungsprozesse zu optimieren. Ein wesentlicher Aspekt der Umweltstandards in der Glasindustrie ist die Implementierung effektiver Recyclingpraktiken. Unternehmen sind aufgefordert, Altglas in den Produktionszyklus zu integrieren, um Ressourcen zu schonen und den Energieverbrauch zu reduzieren. Dies führt nicht nur zu einer Verringerung der Rohstoffkosten, sondern auch zu einer signifikanten Einsparung an Energie, was wiederum zur Emissionsreduktion beiträgt.

Die folgenden Punkte sind zentral für die Umweltschutzstrategien in der Glasproduktion:

- Energieeffiziente Produktionsmethoden: Minimierung des Energieverbrauchs durch den Einsatz moderner Technologien.

- Abfallmanagement: Implementierung von Systemen zur Wiederverwertung und Reduzierung von Produktionsabfällen.

- Einhaltung von Vorschriften: Sicherstellung der Compliance mit nationalen Umweltstandards und Richtlinien.

Die Herausforderung besteht darin, diese Umweltstandards ständig zu überwachen und zu verbessern, um die Wettbewerbsfähigkeit und Nachhaltigkeit der Glasindustrie in Deutschland zu gewährleisten.

Sicherheitsvorschriften

Sicherheit hat in der Glasproduktion höchste Priorität, da die Branche mit verschiedenen Risiken und Gefahren konfrontiert ist, die sowohl die Arbeiter als auch die Produktionsanlagen betreffen können. Die Gefahren, die in der Glasherstellung auftreten, umfassen insbesondere hohe Temperaturen, chemische Exposition und mechanische Risiken. Um die Sicherheit der Beschäftigten zu gewährleisten, ist eine umfassende Risikoabschätzung (hazard assessment) unerlässlich.

Im Rahmen dieser Risikoabschätzungen werden potenzielle Gefahren identifiziert und bewertet, um geeignete Schutzmaßnahmen zu entwickeln. Dazu gehören sowohl technische Sicherheitsvorkehrungen als auch organisatorische Maßnahmen. Beispielsweise kann die Implementierung von automatisierten Prozessen die Notwendigkeit menschlichen Eingreifens in gefährlichen Bereichen minimieren.

Ein wichtiger Aspekt ist der Schutz der Arbeiter. Dies umfasst nicht nur persönliche Schutzausrüstung (PSA), sondern auch Schulungen und regelmäßige Sicherheitsunterweisungen. Durch die Schulung der Mitarbeiter in Bezug auf sichere Arbeitspraktiken und den Umgang mit gefährlichen Materialien wird das Bewusstsein für Sicherheitsfragen geschärft und die Wahrscheinlichkeit von Unfällen reduziert. Regelmäßige Inspektionen und Wartungsarbeiten an den Maschinen und Anlagen sind erforderlich, um potenzielle Gefahrenquellen frühzeitig zu identifizieren und zu beheben. Die Einhaltung nationaler und internationaler Sicherheitsstandards ist entscheidend, um das Wohlbefinden der Mitarbeiter zu garantieren und die Integrität der Produktionsanlagen zu wahren.

Zukünftige Trends in Glasstandards

Die fortlaufende Entwicklung in der Glasproduktion in Deutschland erfordert eine kontinuierliche Anpassung an neue Standards, um sowohl Sicherheitsanforderungen als auch technologische Fortschritte zu berücksichtigen. Zukünftige Trends in den Glasstandards werden zunehmend durch innovative Technologien und den Bedarf an nachhaltigen Materialien geprägt. Die Integration von Smart-Glass-Technologien, die dynamische Anpassungen an Licht- und Temperaturbedingungen ermöglichen, wird beispielsweise die Designstandards revolutionieren und neue Leistungsmessungen einführen.

Wichtige Aspekte, die in zukünftigen Glasstandards in Deutschland berücksichtigt werden sollten, umfassen:

- Nachhaltige Materialien: Der Einsatz von umweltfreundlichen Rohstoffen wird zur Reduzierung des ökologischen Fußabdrucks der Glasproduktion beitragen.

- Recyclingprozesse: Fortschritte in der Wiederverwertung von Glas sind notwendig, um die Ressourcennutzung zu optimieren und die Abfallmenge zu minimieren.

- Performance-Metriken: Die Entwicklung präziser Leistungskennzahlen ist entscheidend, um die Qualität und Effizienz von Glasprodukten zu gewährleisten.

Die Harmonisierung dieser Trends in den zukünftigen Normen wird nicht nur die Sicherheit und Leistungsfähigkeit von Glasprodukten erhöhen, sondern auch den Markt für innovative Lösungen erweitern. Die Anpassung an diese Trends ist entscheidend, um der wachsenden Nachfrage nach energieeffizienten und nachhaltigen Glaslösungen gerecht zu werden. In einer zunehmend globalisierten Wirtschaft ist die Einhaltung solcher Standards unerlässlich für den Wettbewerb und die Marktakzeptanz von Glasprodukten in Deutschland.